Wassermischbare Kühlschmierstoffe

Kühlschmierstoff Management

Tipps zur Pflege und Instandhaltung wassermischbarer Kühlschmierstoffe

Kühlschmierstoffe Prüfplan & Überwachungsblatt

Überwachung von wassermischbaren Kühlschmierstoffen nach TRGS 611

Arten von Kühlschmierstoffen

Angepasste Technologien für unterschiedliche Einsatzbereiche

Anmischwasser Kühlschmierstoffe

Der Einfluss des verwendeten Wassers auf die Emulsion oder Lösung

Kühlschmierstoff Management

Eingesetzte Kühlschmierstoffe sind nur so gut wie ihre Pflege. Um beim zerspanenden Betrieb gesundheitliche Risiken zu minimieren, stabile Prozesse zu sichern und um Verunreinigungen des eingesetzten Kühlschmierstoffes zu vermeiden, sollten technische und organisatorische Maßnahmen zur regelmäßigen Kontrolle, dem Kühlschmierstoff Management, vorgenommen werden.

Warum ein Kühlschmierstoff Management?

Das Kühlschmierstoff Management überwacht und kontrolliert bei der spanenden Fertigung den sich im Einsatz befindlichen Kühlschmierstoff (KSS). Für den erfolgreichen und wirtschaftlichen Einsatz von KSS müssen diese zuverlässig gepflegt und instandgehalten werden. Der Zustand der im Einsatz befindlichen Fluids sollte dauerhaft kontrolliert werden, um Tendenzen zu erkennen – falsche Mischverhältnisse, Qualitätsverlust, Bakterienwachstum. Dies ist in der TRGS 611 (Technische Regeln für Gefahrstoffe 611) der Berufsgenossenschaft festgeschrieben.

Der Bildung von Mikroorganismen kann vorgebeugt, die Langlebigkeit des Kühlschmierstoffes erhöht und gesundheitliche Risiken für die Anwender vermieden werden.

Inhaltsverzeichnis

- Warum ein Kühlschmierstoff Management?

- Vorteile eines Kühlschmierstoffmanagements im Überblick

- KSS-Management: Vermeidung von Verkeimung

- KSS-Verkeimung

- Kühlschmierstoff Management: KSS-Messungen

- Kühlschmierstoff-Analysesysteme

- Vollautomatisches KSS-Management – die neue Generation

- FCM 800 vollautomatisches Messsystem von Brisco

Vorteile eines Kühlschmierstoffmanagements im Überblick

- Vermeidung gesundheitlicher Risiken

- Lebensdauer des KSS erhöhen

- Geringere Betriebskosten

- Prozesssicherheit erhöhen

- Vermeidung von Beeinträchtigungen der Prozessanlagen

- Vermeidung von Korrosionsproblemen

- Geruchsbelästigung verringern

- Schwankungen beim KSS vermeiden

- Trends frühzeitig erkennen

KSS-Management: Vermeidung von Verkeimung

Durch vorhandene Organismen im wassergemischten KSS kann eine ungewünschte Verkeimung auftreten. Diese Organismen können zum Beispiel aus dem nahen Umfeld des Arbeitsbereiches stammen und auf unterschiedlichste Weise in den Kühlschmierstoff gelangen.

KSS-Verkeimung

- durch flüssige Verunreinigungen (Fremdöleinträge)

- durch feste Verunreinigungen (Eintrag fester Fremdstoffe)

- durch Übertragung von Schimmelsporen aus Umgebungsluft

- durch Sauerstoffarme Verhältnisse wg. fehlender Fluid-Bewegung

Kühlschmierstoff Management: KSS-Messungen

Nach Vorgabe der TRGS 611 gehört für Produktionsverantwortliche die kontinuierliche Konzentrationsmessung vom Kühlschmierstoff (KSS) zum Fertigungsprozess dazu. Mit einem geeigneten Kühlschmierstoffe Prüfplan ist dies einfach zu erfüllen und von nachhaltiger Wirkung. Mit regelmäßigen KSS-Messungen leisten Sie einen wesentlichen Anteil zur Prozesssicherheit sowie zum Gesundheits- und Arbeitsschutz. Ausfallzeiten der Bearbeitungsmaschinen und eine Reduzierung von Entsorgungskosten können auf lange Sicht eingedämmt werden.

Um Qualitätsänderungen des KSS frühzeitig zu erkennen, hilft bei der einfachen Messung der Konzentration ein Handrefraktometer.

Ist trotz Verwendung eines Stützemulgators eine Messung mit dem Handrefraktometer nicht mehr durchführbar, sollten Labormessungen durchgeführt werden. Labormessungen können sehr viel genauere Werte erzielen, die dann auch eine exakte Handlungsempfehlung möglich machen.

Kühlschmierstoff-Analysesysteme

Es gibt vollautomatische Lösungen zur KSS-Messung, Kontrolle und Nachbefüllung. Die Automatisierung der Kühlschmierstoffpflege verringert viele Fehlerquellen im KSS-Wartungsprozess. Kontinuierliche Aufzeichnungen wichtiger KSS-Parameter ermöglichen die frühzeitige Erkennung von Abweichungen. Ein intelligentes Sensor-Management bietet höchste Messgenauigkeit.

Je nach System können die Analysen in Echtzeit rund um die Uhr 7 Tage / 24 Stunden stattfinden. Abweichungen können unmittelbar erkannt und ausgeglichen werden. Auf diese Art sind exakte Konzentrationsregulierungen möglich.

Füllstandsänderungen im Tank werden von einer selbstlernenden Technik erkannt. Über eine sehr genaue Nachregulierung der Konzentration kann der Füllstand im KSS Tank ausgeglichen werden. Das Kühlschmierstoff-Analysesystem regelt die Konzentration des Kühlschmierstoffes auf den exakten Sollwert. Ein Überfüllen ist nicht möglich, da der Maximalfüllstand erkannt wird.

KSS-Parameter

- Konzentration

- pH-Wert

- Leitfähigkeit

- Temperatur

- Nitrit

Vollautomatisches KSS-Management – die neue Generation

Im 2013 gegründeten Unternehmen Brisco Systems haben sich Experten aus Industrie, der Chemie- und IT-Branche zusammengeschlossen. Die Brisco Systems GmbH hat sich als Innovationsführer im Bereich Kühlschmierstoff Management am Markt etabliert. Als unabhängiger KSS-Analysesystemhersteller hat die Brisco Systems GmbH ein zukunftsweisendes System zur KSS-Analyse, -Kontrolle und zur optionalen -Regulierung entwickelt. Auf Wunsch übernehmen Experten von Brisco die komplette KSS-Fernüberwachung und alarmieren umgehend bei Handlungsbedarf.

Durch die Systeme werden auch den Anforderungen des Gesetzgebers und der TRGS 611-Verordnung entsprochen, die eine Kontrolle von wassermischbaren Kühlschmierstoffen verpflichtend vorschreiben.

FCM 800 vollautomatisches Messsystem von Brisco

Das FCM 800 ist ein Messsystem für wasserlösliche Kühlschmerstoffe. Das Gerät befindet sich am Behältnis des Kühlschmierstoffs und führt in regelmäßigen Abständen (< 1 min) vollautomatische Messungen durch. Für weitere Informationen zum KSS-Management mit dem FCM 800 Messsystem, sprechen Sie uns einfach an.

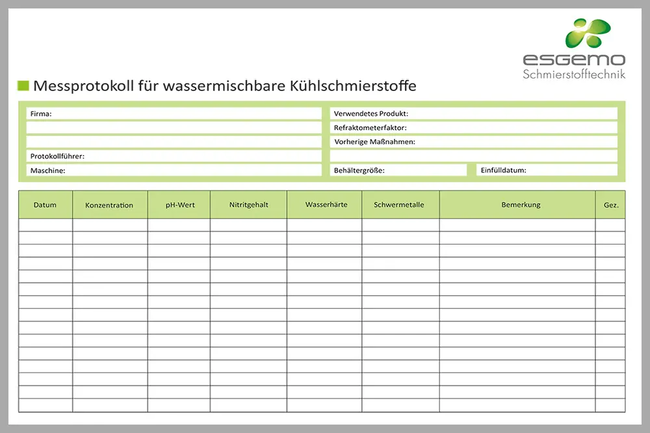

Kühlschmierstoffe Prüfplan & Überwachungsblatt

Wo immer bei hohen Schnittgeschwindigkeiten effizient gekühlt werden muss, kommen wassermischbare Kühlschmierstoffe zum Einsatz. Ob mineralölfreie oder wassergemischte mineralölhaltige Produkte, für den Einsatz dieser Medien sollte man im Sinne einer langandauernden, hoch wirksamen Funktion einige Punkte in Sachen Kühlschmierstoff Pflege beachten. Mit einem geeigneten Prüfplan ist dies einfach zu erfüllen und von nachhaltiger Wirkung.

Prüfung wassergemischter Kühlschmierstoffe (KSS)

In Arbeitsbereichen, in denen wassermischbare Kühlschmierstoffe verwendet bzw. wassergemischte Kühlschmierstoffe eingesetzt werden, gilt es technische Regeln für Gefahrstoffe zu beachten. Dazu gehört auch die Prüfung, Überwachung und regelmäßige Kontrolle der Gebrauchtemulsion bzw. der -lösung.

Sinn der Prüfungen von KSS

Es ist absolut zweckmäßig, Kühlschmierstoffe zu prüfen, weil es

- bei Tätigkeiten gilt, vorübergehende oder bleibende gesundheitliche Schäden zu vermeiden: Hauterkrankungen, Augenreizungen, Reizungen und Erkrankungen der Atemwege.

- bei Tätigkeiten mit wassergemischten Kühlschmierstoffen gilt, Verschmutzung und mikrobiellen Befall des Mediums vorzubeugen, um möglicherweise auftretende Beeinträchtigungen im Bearbeitungsverfahren zu vermeiden.

- nach Vorgabe der Berufsgenossenschaft gemäß TRGS 611 vorgegeben ist.

Kühlschmierstoffe Prüfplan

Beispiel Prüfplan

Bei Prüfung des Neuansatzes und für nachfolgend regelmäßige Prüfungen wassergemischter KSS muss gemäß DGUV Regel 109-003 (bisher BGR/GUV-R 143) ein Prüfplan aufgestellt werden.

Beispiel Überwachungsblatt

Für jede Maschine können in einem Überwachungsblatt Angaben über durchzuführende Prüf- und Pflegemaßnahmen der KSS dokumentiert werden.

Inhalte Prüfplan für Kühlschmierstoffe

Tägliche Kontrolle – Aussehen & Geruch

Vor Arbeitsbeginn und während des Betriebs der Maschine muss in regelmäßigen Abschnitten ein Geruchstest und eine Sichtkontrolle vorgenommen werden. Beginnt der Kühlschmierstoff schweflig (faulig) zu riechen, kann von einem Bakterienbefall ausgegangen werden. Ein Teppich auf der Oberfläche bedeutet in der Regel, dass ein Pilzbefall vorliegt.

Nitrit- und Nitratgehalt des wassergemischten KSS

Der Nitritgehalt wird als Vor-Ort-Messmethode mit einem Teststreifen zur Bestimmung von Nitrit-Ionen im Kühlschmierstoff gemessen.

Der Nitratgehalt wird als Vor-Ort-Messmethode mit einem Teststreifen zur Bestimmung von Nitrat-Ionen von dem Anmischwasser gemessen.

Wöchentliche Kontrolle – Konzentration, pH-Wert, Nitrit

Um eine optimale Funktion der Maschine und einen Schutz der Mitarbeiter an ihr zu gewährleisten, werden mittels eines Handrefraktometers die Konzentration und mittels Teststreifen der pH-Wert den Nitritgehalt des wassergemischten KSS gemessen.

pH-Wert des wassergemischten KSS

Der pH-Wert wird als Vor-Ort-Messmethode mit einem pH-Teststreifen gemessen.

Konzentration des wassergemischten KSS

Die Konzentration wird als Vor-Ort-Messmethode mit einem Refraktometer für Kühlschmierstoffe gemessen.

Filtertechniken für Kühlschmierstoffe

In Fertigungsprozessen wie dem Zerspanen, Schleifen und Umformen werden verfahrensbedingt Späne, Schmutz- und Abriebspartikel freigesetzt. Diese können nicht nur die Gesundheit am Arbeitsplatz, sondern auch die Produktivität und Prozesssicherheit beeinflussen. Wesentliche Gründe dafür, mediengerechte Filtertechniken für Kühlschmierstoffe einzusetzen. Auf diese Art werden Ausfallzeiten reduziert und die Produktqualität gesichert. Ebenso ist ein positiver Effekt in Bezug auf die Betriebskosten zu verzeichnen.

Vorteile von Filtertechniken für Kühlschmierstoffe

Generell bedeutet der Einsatz von Filtertechniken eine optimale Pflege des eingesetzten Kühlschmierstoffs. Damit verlängert sich nicht nur seine Standzeit, sondern auch die der Werkzeuge und Pumpen. Es kommt zu deutlich weniger Verstopfungen von Leitungen und Armaturen. Darüber hinaus werden Gleitbahnen und Führungsbahnen geringer verschlissen und durch Offenhaltung der Schleifscheibe ergibt sich eine nachhaltig höhere Schleifleistung.

Weniger Maschinenausfallzeiten sind ein weiteres Resultat beim Einsatz von Filtertechniken, denn sie bleiben sauber und müssen weniger gereinigt werden. Die Produktivität verbessert sich schließlich durch geringere Ausschussquoten, und die Betriebskosten werden gesenkt. Nicht zu vergessen ist ein wesentlicher Vorteil: Die Gesundheit der Mitarbeiter am Arbeitsplatz wird geschützt, da der gesäuberte Kühlschmierstoff die Haut deutlich weniger angreift.

Inhaltsverzeichnis

- Vorteile von Filtertechniken für Kühlschmierstoffe

- Schwerkraftfilter / Bandfilter sind eine durchgesetzte Filtertechnik

- Bandskimmer, Filtertechnik gegen Bakterienbildung

- Die effiziente Filtertechnik: Magnetfilter

- Abgestufte Filtration durch Feinstfilter

- Kleinste Partikel werden groß: Das hochmoderne Agglomerations-Verfahren

- Welche Filtertechnik ist für mich die beste?

Schwerkraftfilter / Bandfilter sind eine durchgesetzte Filtertechnik

Bandfilter sind bereits sehr lange auf dem Markt und sehr verbreitet. Ein Grund dafür ist wohl, dass sie einfach konstruiert und sehr robust gearbeitet sind. Das Prinzip besteht darin, dass eine bewegliche Mulde gebildet wird, in der ein Filtervlies für den Kühlschmierstoff ausgelegt wird. Von einem Schwimmerschalter gesteuert, wird dieses Vlies von einer Rolle eingezogen und nach dem Ausfiltern am Ende der Mulde abgestreift.

Diese Filtertechnik bietet den Vorteil eines direkten Einlaufs des verunreinigten Kühlschmierstoffes, des einfachen Handlings und nicht zuletzt der geringen Investitionskosten. Eine Variante dieser Filtertechnik ist der Papierbandfilter, der nach gleichem Prinzip funktioniert.

Bandskimmer, Filtertechnik gegen Bakterienbildung

Ölskimmer oder Oberflächenskimmer haben eine besondere Aufgabe zu erfüllen. Sie sollen aufschwimmende Fremdöle im Tank ausfiltern. Damit wird der Gefahr begegnet, dass der eingesetzte Kühlschmierstoff nicht mehr „atmen“ kann. Wenn es nämlich zu einer Blockade der Luftzufuhr kommt, kann es zu vermehrter Bakterienbildung kommen und der Kühlschmierstoff „kippt um“. Verunreinigte Kühlschmierstoffe – Ölskimmer und Oberflächenskimmer verhindern diesen Prozess und sorgen für eine längere Wirkung des Kühlschmierstoffes.

Vorteile dieser Filtertechnik sind also eine längere Standzeit des Mediums, die einfache Nachrüstungsmöglichkeit sowie geringer Energiebedarf und Wartungsfreiheit. Insbesondere bei Metallverarbeitungsmaschinen wird häufig ein Bandskimmer eingesetzt. Er ist praktisch überall dort die richtige Wahl, wo nicht emulgierte Fremdöle oder auch Verschmutzungspartikel von Prozessflüssigkeiten getrennt werden sollen.

Die effiziente Filtertechnik: Magnetfilter

Wo metallische Späne anfallen wie etwa beim Schleifen oder Fräsen, bietet sich der Magnetismus als Grundprinzip der Filtrierung geradezu an. Magnetfilter erzeugen derart starke Magnetfelder, dass sehr hohe Rückhalteraten erzielt werden. Zudem wird diese optimale Feinheit im Ergebnis ganz ohne Filterhilfsmittel (Vlies, Papier, Folie) erzielt. Ein zusätzlicher Vorteil ist der sogenannte „Filterkuchen“. Wenn nämlich der Flüssigkeitsstrom ruhig verläuft und entsprechend viele magnetische Teilchen mitschwimmen, kann es zu einem Filterkuchen oder „Filterbart“ kommen, in dem auch nichtmagnetische Partikel aufgefangen werden.

Magnetfilter werden den Bandfiltern häufig vorgeschaltet, um die Menge der Späne zu verringern und dadurch den Vliesverbrauch zu senken.

Abgestufte Filtration durch Feinstfilter

Die Dosierung spielt eine große Rolle bei diesem Filterverfahren. Es eignet sich sowohl für Öle und Emulsionen. Es handelt sich um regenerierbare Filter, die man auch als automatische Rückspülfilter bezeichnet, als manuelle Filter oder als Einwegfilter. Während der automatische Filter keinen Austausch eines Filtermediums benötigt, wird dies beim manuellen System nötig. Beim Einwegfilter erübrigt sich die Frage natürlich.

Vorteil dieser Filtertechnik sind die hohen Filterfeinheiten, die durch den Einsatz unterschiedlichster Systeme für unterschiedliche Drücke möglich werden.

Kleinste Partikel werden groß: Das hochmoderne Agglomerations-Verfahren

Feinst-Agglomeration heißt der Begriff für eine der innovativsten Filtertechniken.

Dabei ist die eigentliche Innovation dem Filtervorgang vorgelagert. Diese Technik beruht darauf, dass Partikel, Moleküle oder Ionen, die im Kühlschmierstoff vorhanden sind, ihre eigene Ladung haben. Deshalb können sie durch elektrophysikalische Einflüsse verändert werden. In diesem Fall sorgt ein Hochspannungsmodul für eine elektrische Gleichspannung, die dazu führt, dass sich die Partikel um bis zu einem Zehnfachen vergrößern (agglomerieren). Dadurch können sich kleinste Teilchen zu einem Filterkuchen verbinden und sind somit leichter ausfilterbar.

Welche Filtertechnik ist für mich die beste?

Naturgemäß hängt die Beantwortung dieser Frage davon ab, welcher Kühlschmierstoff für meine Anwendung optimal ist. Man sollte also den Fachmann hinzuziehen, um die optimal abgestimmte Komplettlösung zu erhalten. Da Kühlschmierstoffe auch einen nicht geringen Anteil an den Betriebskosten der hier angesprochenen Fertigungsprozesse ausmachen, ist die Beantwortung der Frage nach dem besten Filterverfahren auch eine Frage nach der Wirtschaftlichkeit. Wir beraten Sie gerne!

Basisöle für Kühlschmierstoffe

Zum weitaus überwiegenden Teil bestehen nichtwassermischbare Kühlschmierstoffe aus Kohlenwasserstoffen mit zugegebenen Additiven. Diese dienen der Optimierung der Schmier-, Alterungs-, Benetzungs- und Hochdruckeigenschaften der Kühlschmierstoffe. Grundlage der Kohlenwasserstoffe sind traditionell verschiedene Mineralölbestandteile. Die Anforderungen an die daraus entwickelten Produkte sind allerdings anspruchsvoller geworden. Die Belastbarkeit in Hydraulik und Getrieben zum Beispiel muss höher ausfallen, und auch die Belastung von Mensch und Umwelt tritt deutlicher in den Fokus. Deshalb sind moderne Basisflüssigkeiten von Kohlenwasserstoffen gefragt, die mehr leisten und weniger Umweltprobleme schaffen. Wer wissen will, was die Qualität von Kühlschmierstoffen ausmacht, sollte die darin verwendeten Basisöle kennen.

Der niedrige Preis ist momentan das ausschlaggebende Argument für die Verwendung von Kohlenwasserstoffen, die aus Erdöl gewonnen werden, als Basisöl. In unterschiedlichen Verfahren wie Destillation, Extraktion und Hydrierung werden aus dem Rohöl bestimmte Mieralölfraktionen gewonnen. Diese bestehen in der Hauptsache aus gesättigten Kohlenwasserstoffen (Paraffinen), verzweigten und unverzweigten iso- bzw. n-Paraffinen und Fraktionen mit cyclischer Struktur (Naphtene). Ungesättigte Kohlenwasserstoffe wie etwa Olefine und Acetylene werden wegen ihrer mangelhaften Oxidationsstabilität nicht beigemischt, desgleichen wegen toxikologischer Gründe keine ungesättigten cyclischen und polycyclischen Aromate. Durch spezifische Raffinationsverfahren werden diese Stoffe so weit wie möglich, aber nicht restlos entfernt. Ein Aspekt der Verwendung von Mineralölraffinaten ist die relativ hohe Neigung zum Verdampfen. Diese kann nicht durch Zugabe von Additiven korrigiert werden.

Hydrocracköle sind veredelte Erdölkohlenwasserstoffe. Zu ihrer Herstellung werden Stoffe wie Rohparaffin und Wasserstoff mit Hilfe von Katalysatoren auf Temperaturen bis zu 450 °C gebracht und mit Drücken bis zu 300 bar in kürzere Moleküle gespalten. Zugleich erfolgt in diesem Prozess eine Spaltung und Hydrierung der aromatischen Verbindungen. Aus diesem Grund haben Hydrocracköle auch einen niedrigeren Aromatengehalt als Mineralöle. Dem Prinzip nach werden bei diesem Prozess aus Verbindungen mit schlechter Schmierfähigkeit und schlechtem Viskositäts-Temperaturverhalten wie Aromate und Naphtene solche mit besseren Eigenschaften (Paraffine) hergestellt. Im Vergleich zu Mineralölen verfügen Hydrocracköle also über eine bessere Schmierfähigkeit sowie einen höheren Viskositätsindex. Darüber hinaus bieten Hydrocracköle den Vorteil einer geringeren Verdampfungs- und Vernebelungsneigung, so dass Kohlenwasserstoff-Emissionen am Arbeitsplatz reduziert werden können.

Dieses Basisöl wird aus Gas, häufig Methangas, synthetisiert. Dabei wird zunächst Erdgas durch Zufuhr von Sauerstoff und Wasserdampf in ein Synthese-Gas umgewandelt. Dieses Gas wird dann durch das so genannte Fischer-Tropsch-Verfahren in flüssige Kohlenwasserstoffe umgewandelt. Die daraus entstandenen Basisöle werden auch als Group III+ Öle bezeichnet und werden qualitativ zwischen Hydrocrackölen und Polyalphaolefinen angesiedelt.

Ähnlich wie bei den Eigenschaften, die man von einem sehr guten Motoröl erwartet, werden auch bei Top-Kühlschmierstoffen ein hoher Flammpunkt bei niedriger Viskosität, eine geringe Verdunstung, ein hoher Viskositätsindex und eine herausragende Scher- und Alterungsstabilität nur durch die Verwendung von synthetischer PAOs erreicht.

Durch verschiedene Prozesse wie thermische Spaltung und katalysierte Aktionen und Reaktionen werden nahezu reine PAOs eines bestimmten Polymerisationsgrades erzeugt. Hierbei entstehen auch keine aromatischen Kohlenwasserstoffe oder ungesättigte Verbindungen, die für die Oxidation und Alterung der Produkte verantwortlich sind. Die einheitliche Zusammensetzung der PAOs weist einen besonderen Vorteil dieses Basisöls aus: eine wesentlich geringere Verdunstungsneigung als bei vergleichbaren Mineralölfraktionen oder Hydrocrackölen. Zudem ist auch die Vernebelungsneigung reduziert.

Als Basisflüssigkeiten kommen neben den Kohlenwasserstoffen auch Esteröle bei Kühlschmierstoffen zum Einsatz. Diese kommen als natürliche Produkte (tierische Fette und Pflanzenöle) wie auch als Synthetische vor. Genereller Vorteil ist ihre Verdampfungsneigung, sowie ihre sehr gute Schmierfähigkeit. Kühlschmierstoffe auf Esterbasis weisen allerdings ein generelles Problem auf: Sie sind nur begrenzt mit Lacken und Elastomeren verträglich. Dies tritt insbesondere bei niedrigviskosen Estern in Spindelölen oder bestimmten Metallbearbeitungsölen auf, wo sie sich gegenüber Isolierungen, Elastomeren und Dichtungen sehr aggressiv verhalten können. Will man diese Öle einsetzen, müssen die Maschinen mit hohem Aufwand für diese Öle ausgerüstet werden.

Auf Experten bauen

Die verschiedenen Qualitäten zu kennen und ihre Funktionalität für den konkreten Einsatz korrekt zu bestimmen, erfordert fachmännisches Wissen und Erfahrung. Bei esgemo zeigt sich diese Expertise in einem Portfolio hoch effizienter Produkte für unterschiedlichste Bedarfssituationen. Technik, Mensch und Umwelt profitieren von Lösungen, die nachhaltigen Erfolg im Fokus haben.

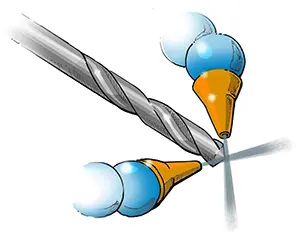

Bohrwasser richtig einsetzen

Der wassermischbare Kühlschmierstoff, früher auch Bohrwasser genannt, spielt beim spanenden Bearbeiten von Metallen eine enorm wichtige Rolle. Für eine erstklassige Leistung mit idealen Ergebnissen ist der richtige Einsatz des passenden Kühlschmierstoffs unerlässlich. Dabei kommt es nicht nur auf die Auswahl des richtigen wassermischbaren Kühlschmierstoffs bzw. Bohrwassers an, sondern auch auf die passende Kühlschmierstoffzuführung. Beides hat einen entscheidenden Einfluss auf die Oberflächenqualität sowie die Standzeit der Werkzeuge. Das Bohrwasser kann auf verschiedene Arten zugeführt werden um eine optimale Spanabfuhr und die Kühlung des Werkstücks zu gewährleisten. In unserem Beispiel unterscheiden wir zwei grundsätzlich verschiedene Arten.

Innere Bohrwasserzufuhr / Kühlmittelzufuhr (IKZ)

Für eine optimale Spanabfuhr, insbesondere beim Gewindebohren von langspanenden Werkstoffen und tieferen Bohrungen (2-3 facher Durchmesser), empfiehlt sich eine innere Bohrwasserzufuhr. Hierbei wird, wie der Name schon sagt, das Kühlmittel direkt durch das Innere des Werkzeugs dem Prozess zugeführt. Aufgrund der guten Kühleigenschaften wirkt sich diese Methode auch Verschleiß mindernd auf die Kanten im Schneidebereich aus.

Äußere Bohrwasserzufuhr / Kühlmittelzufuhr

Die am häufigsten angewendete Methode zur Kühlmittelzufuhr ist die äußere, die bei guter Spanbildung eingesetzt werden kann. Der Vorteil der äußeren Zufuhr besteht darin, dass man kein spezielles Werkzeug dafür benötigt. In der Regel wird über Kunststoffdüsen, oder Metalldüsen, der Kühlschmierstoff so von außen direkt auf den Prozess gegeben. Je nach Anwendung kommen dabei unterschiedlich hohe Drücke zum Einsatz. Für eine optimale Spanabfuhr sollte immer mindestens eine Kühlschmierstoffdüse möglichst nah an der Werkzeugachse ausgerichtet sein. Bei einem stationären Bohrer empfiehlt es sich mit zwei Düsen zu arbeiten.

Arten von wassermischbaren Kühlschmierstoffen / Bohrwasser

Grundsätzlich gibt es drei unterschiedliche Arten von Bohrwassern, die sich im wesentlichen durch ihre Grundöle unterscheiden. Am häufigsten kommen mineralölbasierte sowie synthetische Öle zum Einsatz. Es gibt aber auch Öle auf Ester- bzw. Pflanzenbasis. Die unterschiedlichen Grundöle beeinträchtigen die Eigenschaften des Kühlschmierstoffs und kommen deshalb in verschiedenen Anwendungen zum Einsatz.

Bitte berücksichtigen Sie bei den wassermischbaren Kühlschmierstoffen das empfohlene Mischungsverhältnis. Die richtige Mischung kann mit einem Refraktometer überprüft werden.

- Am häufigsten bei der spanenden Bearbeitung eingesetzt

- Gute Zerspanungseigenschaften

- Gut für die Maschine, guter Korrosionsschutz

- Ölgehalt des Konzentrates zwischen 20% bis 50% (teilweise noch mehr)

- Ist eine stabile Emulsion mit milchig, weißem Aussehen

- Empfohlene Mischungsverhältnisse:

- Für Stahl 5 – 7 % Einsatzkonzentration

- Für zähe Stähle und rostfreien Stahl 8 – 12% und mehr

- Anwendung überwiegend bei Schleifoperationen

- Weniger gute Zerspanungseigenschaften beim spanenden Bearbeitungen

- Ergibt eine wasserklare Lösung

- Empfohlene Mischungsverhältnisse:

- Einsatzkonzentration 4 – 6 %

- Beste Zerspanungseigenschaften bei Emulsionen

- Häufig als Umformschmierstoff angewandt

- Lässt sich gut mit Wasser abreinigen

- Nicht sehr verbreitet in Werkstätten

- Empfohlene Mischungsverhältnisse:

- Für rostfreien Stahl 6 – 8 % Einsatzkonzentration

- Für zähen, rostfreien Stahl und exotische Stähle 8 – 12% und mehr

Entsorgung Kühlschmierstoffe

Wassermischbare und nichtwassermischbare Kühlschmierstoffe sind stets nur eine gewisse Zeit lang verwendbar. Je nach Pflege können wassergemischte Kühlschmierstoffe nur wenige Wochen oder mehr als zwei Jahre haltbar bleiben. Wenn etwa Fremdöle oder Feinstabrieb in die Emulsion gelangen, wird diese verunreinigt und es kann zu einer Keimbildung kommen. Und das führt nicht nur zu einer starken Geruchsentwicklung, sondern beeinträchtigt auch die Kühlleistung des Kühlschmierstoffs. Nichtwassermischbare Kühlschmierstoffe können hingegen deutlich länger benutzt werden, bevor sie ausgetauscht werden müssen.

Hat ein Kühlschmierstoff das Ende seiner Standzeit erreicht, muss er sachgerecht entsorgt werden. Verbrauchte KSS zählen zum Sondermüll. Bei der Entsorgung von wassermischbaren Kühlschmierstoffen müssen aber noch weitere Dinge beachtet werden. Mittelständische metallverarbeitende Betriebe brauchen eine kostengünstige und gleichzeitig rechtssichere Lösung für die Entsorgung von Kühlschmierstoffen. Die am häufigsten genutzte Möglichkeit ist die Entsorgung über einen zugelassenen Abfallentsorger oder Abfalltransporteur. Dieser stellt dem jeweiligen Unternehmen einen Abfallbegleitschein aus, der als Nachweis für die korrekte Entsorgung dient. Deshalb muss dieser Schein vom jeweiligen Unternehmen unbedingt aufbewahrt werden.

Eine weitere Möglichkeit wäre eine chemisch-physikalische Behandlung (z.B. Säurespaltung oder Ultrafiltration), um die Ölphase von der Wasserphase abzutrennen. Dieser Vorgang ist jedoch nur wirtschaftlich interessant, wenn es sich um sehr große Mengen eines zu entsorgenden Kühlschmierstoffes handelt.

Abfallarten nach der Abfallverzeichnis-Verordnung (AVV)

Die Abfallverzeichnis-Verordnung (AVV) dient dazu, Abfälle zu kategorisieren und nach ihrer Gefährlichkeit einzustufen. Die Verordnung wurde 2001 zur Umsetzung des Europäischen Abfallartenkatalogs (EAK) erlassen.

Gemäß der AVV sind für Kühlschmierstoffe folgende Abfallschlüssel im Sinne des Europäischen Abfallartenkatalogs (EAK) relevant:

120107* – halogenfreie Bearbeitungsöle auf Mineralölbasis (außer Emulsionen und Lösungen)

120108* – halogenhaltige Bearbeitungsemulsionen und -lösungen

120109* – halogenfreie Bearbeitungsemulsionen und -lösungen

120110* – synthetische Bearbeitungsöle

120119* – biologisch leicht abbaubare Bearbeitungsöle

Diese Abfallschlüssel sind i.d.R. im Sicherheitsdatenblatt, Abschnitt 13, „Hinweise zur Entsorgung“, aufgeführt.

Richtlinie zur Entsorgung von KSS

Bei der Entsorgung von Kühlschmierstoffen ist auch die Richtlinie VDI 3397 zu beachten. Blatt 1 der Richtlinie informiert über die Aufgaben des Kühlschmierstoffs, seine Eigenschaften und die zu beachtenden Arbeits- und Umweltschutzmaßnahmen. Hinweise zur richtigen Pflege des KSS bekommt man auf Blatt 2 der Richtlinie. Dort wird erklärt, wie die Verwendungsdauer von Kühlschmierstoffen optimal verlängert werden kann. Auf Blatt 3 der Richtlinie findet man schließlich Hinweise zum sicheren Entsorgungsverfahren sowie zum Abfall- und Wasserrecht. Denn verbrauchte KSS zählen zu den gefährlichen Abfallarten und können – wenn sie ins Grundwasser gelangen – eine Gefahr darstellen.

Die Richtlinie zur „Entsorgung von Kühlschmierstoffen“ kann auf der Website des Vereins Deutscher Ingenieure (VDI) eingesehen und bestellt werden.

Im esgemo Kühlschmierstoff-Navigator finden Sie eine Auswahl verschiedener wassermischbarer Kühlschmierstoffe nach Verwendungszweck.

Aufgaben von Kühlschmierstoffen

Kühlschmierstoffe (KSS) oder Kühlschmiermittel haben unterschiedliche Aufgaben beim Spanen, Trennen und Umformen von Werkstoffen. Sie vermindern mittels Schmierung die Reibung, helfen durch Kühlung bei der Wärmeabfuhr und transportieren Späne durch Spülung ab. Sie erhöhen die Standzeit der Werkzeuge und die Schnittgeschwindigkeit. Außerdem verbessern Kühlschmierstoffe die Oberfläche des Werkstücks und bieten einen temporären Korrosionsschutz.

Durch den Einsatz von Kühlschmierstoffen wird der Werkzeugverschleiß reduziert und die Bearbeitungsgeschwindigkeit erhöht. So können auch die Betriebskosten in der Fertigung gesenkt werden.

Das leisten Kühlschmierstoffe

Durch Schmierung Reibung reduzieren

Bei Spanungs- und Umformarbeiten tritt in erster Linie Mischreibung auf. Kühlschmierstoffe verringern diese Reibung durch Schmierung und reduzieren damit den Verschleiß des Werkzeugs. Auch das Erwärmen des Werkstücks und der Energiebedarf werden durch Kühlschmierstoffe vermindert. Mit Additiven, die dem Kühlschmierstoff beigemischt werden, lässt sich das Kühlschmiermittel den unterschiedlichsten Anforderungen anpassen.

Kühlung durch Wärmeabfuhr

Kühlschmiermittel haben die Aufgabe, die Wärme möglichst schnell von der Wirkstelle abzuführen. Denn bei zu hohen Temperaturen kann sich das Gefüge in den Randschichten von Werkzeug und Werkstoff verändern. Dies gilt es durch den Einsatz von Kühlschmierstoffen zu verhindern. Durch eine gute Kühlung wird auch die Bearbeitungsgenauigkeit verbessert.

Die Kühlwirkung hängt von unterschiedlichen Faktoren ab: von der eingesetzten Kühlschmierstoffmenge je Minute, von dem Druck, der Form und Richtung des Kühlschmierstoffstrahls, von der Viskosität, der Art und der Temperatur des Kühlschmierstoffs.

Bei wassermischbaren Kühlschmiermitteln ist neben der Wasserverdampfung auch die hohe Wärmekapazität des Wasseranteils ein wichtiger Faktor für die Kühlung.

Reinigen durch Spülen und Abtransportieren von Spänen

Auch die anfallenden Späne können mit Kühlschmiermitteln von der Zerspannungsstelle weggespült und abtransportiert werden. Die Qualität von Spülung und Transport der Späne hängt vor allem von der Viskosität, vom Volumenstrom und dem Druck ab. Dabei ist auch die Geometrie der Maschine von nicht zu unterschätzender Bedeutung.

Weitere Eigenschaften: Ergänzende Additive für Kühlschmierstoffe

Die Anforderungen an Kühlschmierstoffe (KSS) sind in den letzten Jahren stetig gestiegen – aufgrund von neu entwickelten Werkstoffen, beschichteten Werkzeugen und modernen Bearbeitungsmaschinen, aber auch wegen immer höheren Schnittgeschwindigkeiten und höheren Einsatztemperaturen. Außerdem müssen Kühlschmiermittel den immer strengeren ökologischen Standards gerecht werden. Diese Anforderungen an die Eigenschaften moderner Kühlschmierstoffe machen den Einsatz von Additiven notwendig. Additive sind Stoffe, die dem Kühlschmierstoff beigemischt werden, um seine anwendungstechnischen Eigenschaften zu verbessern. Durch den Zusatz von Additiven verändern sich die physikalischen und chemischen Eigenschaften der Basisflüssigkeiten. Dadurch kann der Kühlschmierstoff an die jeweilige Einsatzanforderung ideal angepasst werden. Überdies sorgen Filtertechniken für Kühlschmierstoffe für eine optimale Pflege des eingesetzten Kühlschmierstoffs.

Bei Additiven kann es sich z.B. um folgende Stoffe handeln:

- Alterungsschutzstoffe (Antioxidantien)

- Antinebelzusätze

- Emulgatoren

- Dispersant-Zusätze

- Konservierungsmittel (Biozide)

- Haftfähigkeits-Verbesserer

- Hochdruckzusätze (EP-Additive, EP: extreme pressure)

- Korrosionsinhibitoren

- Reibwertverbesserer

- Metall-Desaktivatoren

- Schaumunterdrücker

- Verschleißschutz-Additive (anti-wear)

- Viskositätsindex-Verbesserer

Arten von Kühlschmierstoffen

Kühlschmierstoffe dienen dazu, den Werkzeugverschleiß zu reduzieren, die Bearbeitungsgeschwindigkeit zu erhöhen und so die Betriebskosten in der Fertigung zu senken. Außerdem wird durch den Einsatz eines geeigneten Kühlschmiermittels die Oberflächengüte des zu bearbeitenden Werkstücks deutlich erhöht. Je nach Einsatzart können verschiedene Arten von Kühlschmierstoffen genutzt werden.

Arten von Kühlschmierstoffen

Gemäß der Norm DIN 51385 gibt es zwei Hauptgruppen von Kühlmittelschmierstoffen (KSS): nichtwassermischbare und wassermischbare Kühlmittelschmierstoffe, wobei bei den wassermischbaren KSS weiter zwischen emulgierbaren und wasserlöslichen Kühlschmierstoffen unterschieden wird.

Nichtwassermischbare Kühlschmierstoffe sind bereits gebrauchsfertig, wassermischbare werden in der Regel als Konzentrat geliefert. Emulgierbare Kühlschmierstoffe werden unmittelbar vor dem Gebrauch mit Wasser zu einer Emulsion angemischt. Aus wasserlöslichen Kühlschmierstoffen gewinnt man durch Vermischen mit Wasser Kühlschmierstofflösungen.

Nichtwassermischbare Kühlschmierstoffe

Öle

Nichtwassermischbare Kühlschmierstoffe bestehen in der Regel aus Mineralölen (Solventraffinate), es kommen aber auch Hydrocracköle, Polyalphaolefine oder esterbasierte Öle zum Einsatz. Je nach Einsatzart und Anforderung werden dem Kühlschmierstoff Additive zugemischt, um seine Eigenschaften zu optimieren.

Im Vergleich zu wassermischbaren Kühlschmierstoffen bieten nichtwassermischbare Kühlschmierstoffe einige Vorteile: Aufgrund ihrer meist höheren Viskosität haben nichtwassermischbare KSS eine gute Schmierwirkung. Außerdem verfügen sie über eine hohe Druckaufnahmefähigkeit und gute Korrosionsschutzeigenschaften. Ein weiterer Vorteil ist, dass bei nichtwassermischbaren Kühlschmierstoffen keine Biozide zur Bekämpfung von Bakterien und Pilzen eingesetzt werden müssen, da sie nahezu keimfrei und bakterienresistent sind. Dadurch können nichtwassermischbare KSS auch deutlich länger verwendet werden als wassergemischte Kühlschmierstoffe.

Ein Nachteil von nichtwassermischbaren Kühlschmierstoffen ist jedoch, dass ihre Kühlwirkung auf Grund der geringen spezifischen Wärmekapazität und Wärmeleitfähigkeit sehr gering ist. Außerdem kann sich bei nichtwassermischbaren KSS ein Ölnebel bilden – vor allem bei hohen Schnittgeschwindigkeiten. Die dadurch entstehenden Aerosole können zu gesundheitsgefährdenden Belastungen der Lunge führen. Außerdem besteht die Gefahr, dass die nichtwassermischbaren Kühlschmierstoffe (KSS) leicht entflammbar sind. Daher sollten ausreichende Sicherheitsvorkehrungen getroffen werden, etwa automatische Löscheinrichtungen. Auch empfiehlt es sich, dass an der Oberseite der Maschine Druckentlastungsklappen installiert sind, so dass bei einer Verpuffung der Überdruck abkanalisiert werden kann.

Wassermischbare Kühlschmierstoffe

Bei wassermischbaren Kühlschmierstoffen unterscheidet man Emulsionen und Lösungen. Beide bestehen meist zu mehr als 90% aus Wasser und besitzen weitestgehend die gleichen physikalischen Eigenschaften. Zum Einsatz kommen sie vor allem dann, wenn es auf eine gute Kühl- und weniger auf eine gute Schmierwirkung ankommt.

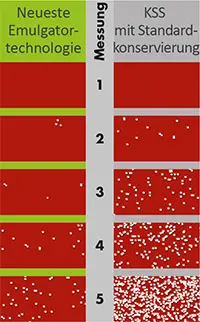

Kühlschmierstoff-Emulsionen bestehen aus Öl, Wasser, Emulgatoren und zusätzlichen Additiven. Mithilfe der Emulgatoren wird das Öl im Wasser dispergiert, sodass sich nach dem Mischen mit Wasser eine stabile Öl-in-Wasser-Emulsion bildet. Bei den Emulsionen wird zwischen „grobdispers“ und „feindispers“ unterschieden. Grobdisperse Emulsionen erkennt man an dem satten, milchigen Aussehen. Feindisperse Emulsionen zeichnen sich durch einen geringeren Austrag aus, wodurch sich Nachfüllmengen einsparen lassen.

Aufgrund ihrer guten Kühlwirkung und ihrer geringen Kosten sind Kühlschmierstoff-Emulsionen in der Industrie weit verbreitet. Im Vergleich zu nichtwassermischbaren Kühlschmierstoffen haben Emulsionen aber auch ein paar Nachteile: Ihnen fehlt beispielsweise die Resistenz gegen Mikroorganismen. Durch den Befall von Pilzen oder Bakterien reduziert sich das Korrosionsschutzverhalten einer Emulsion, auch der Geruch und die hygienischen Bedingungen für das Bedienpersonal verschlechtern sich deutlich. Ein Befall durch Mikroorganismen führt außerdem zu einer schlechteren Stabilität der Emulsion – und das kann zu Betriebsstörungen führen.

Kühlschmierstoff-Lösungen sind im Gegensatz zu Emulsionen frei von Mineralölen. Sie bestehen aus organischen Stoffen, Korrosionsinhibitoren und Bioziden und verfügen unter anderem über gute Kühleigenschaften. Da in Lösungen keine Emulgatoren enthalten sind, treten bei ihrer Verwendung weniger Schaumprobleme auf, als bei Emulsionen. Für eine bessere Leistungsfähigkeit können den Lösungen bei Bedarf Additive zugesetzt werden. Ein Nachteil von Kühlschmierstoff-Lösungen sind ihre schlechteren Schmiereigenschaften sowie ihre Tendenz, bei zu hoher Konzentration zu verkleben.

Durch das Beimischen von Additiven lassen sich die Eigenschaften von Kühlschmierstoffen wesentlich verändern. So haben Additive Einfluss auf die physikalischen und chemischen Eigenschaften des Kühlschmierstoffs. Tribologisch wirksame Additive können außerdem die Reibungsverhältnisse verändern. Je nach Nutzung des Kühlschmierstoffs werden Art und Menge der Additive variiert.

Anmischwasser kühlschmierstoffe

Beim Anmischen von wassermischbaren Kühlschmierstoffen ist die Wasserzusammensetzung von großer Bedeutung. So spielen der pH-Wert, die Leitfähigkeit, die Gesamthärte, der Nitrit-, Nitrat- und Chloridgehalt sowie die Keimzahl eine wichtige Rolle. Einige Richtwerte sollten deshalb eingehalten werden.

Der pH-Wert des Ansetzwassers sollte im Idealfall bei 7 liegen. Liegt er unterhalb von 6, kann er den pH-Wert der Kühlschmierstoff-Emulsion beim Ansetzen absinken lassen. Das kann zur Folge haben, dass sich der Korrosionsschutz vermindert und die Emulsion instabil wird.

Ist das Anmischwasser zu hart, können sich Kalkseifen bilden, die auf der Emulsionsoberfläche weiße Spuren hinterlassen. Je nach Ausmaß kann das zu Ablagerungen auf Werkstücken und Werkzeugen führen. Anmischwasser ab ca. 20°dH sollte enthärtet werden. Auch ein Nachfüllen mit vollentsalztem Wasser kann hier helfen. Liegt das Anmischwasser allerdings bei einer Härte von weniger als 10°dH, kann sich Schaum auf der Emulsion oder Lösung bilden. In diesem Fall kann man auf Aufhärter oder Entschäumer zurückgreifen.

Die Technische Regel für Gefahrenstoffe (TRGS 611) gibt bei Nitrat eine Begrenzung in Höhe von 50ppm im Anmischwasser vor. Mit dieser Limitierung von anorganischen Ionen soll eine mögliche Bildung von Nitrosaminen verhindert werden. Denn Nitrit kann in Verbindung mit sekundären Aminen zu Nitrosaminen führen. Da Nitrit in Gebrauchtemulsionen aber meist durch den Abbau von Nitrat entsteht, ist es sinnvoll, auch den Nitratgehalt zu begrenzen.

Der Chloridgehalt des Anmischwassers sollte unterhalb von ca. 250 ppm liegen. Ab 250 ppm kann der Korrosionsschutz leiden. Zu einer Anreicherung des Chloridgehalts kann es in Folge einer Wasserverdunstung kommen. Bei einem zu hohen Chloridgehalt kann es helfen, vollentsalztes Wasser zur Kühlschmierstoff-Nachdosierung zu verwenden.

Das Anmischwasser sollte Trinkwasserqualität besitzen. Die maximale Keimzahl beträgt nach der Trinkwasserverordnung 10² (100) KBE/ml (KBE = Koloniebildende Einheiten). Krankheitserreger dürfen nicht vorhanden sein.

Inhaltsverzeichnis

Wasserqualität bei Kühlschmierstoffen

Kühlschmierstoff-Emulsionen beinhalten in der Regel mehr als 90% Wasser. Bei Kühlschmierstoff-Lösungen beträgt der Wasseranteil des Öfteren sogar mehr als 95%. Entsprechend wirkt sich die Wasserqualität auf die Funktionalität der wassermischbaren Kühlschmierstoffe während der Anwendung aus. Wer zum Anmischen von wassermischbaren Kühlschmierstoffen Leitungswasser verwendet, kann sich beim zuständigen Wasserwerk nach der Wasserqualität und -zusammensetzung erkundigen.

Am besten arbeitet man beim Anmischen von wassermischbaren Kühlschmierstoffen mit automatischen Mischgeräten. Hat man keine Mischgeräte parat, kann man den Kühlschmierstoff auch langsam von Hand in vorbereitetes Wasser eingießen (nicht umgekehrt!) und gleichzeitig gründlich umrühren bis das KSS-Konzentrat restlos einemulgiert ist.

allergien und erkrankungen durch kühlschmierstoffe

Inhaltsstoffe, die in Kühlschmiermitteln (KSS) enthalten sind, können eine Gefahr für die Gesundheit darstellen. Meist treten Gesundheitsschäden durch den Hautkontakt mit dem flüssigen Kühlschmierstoff auf. Hauterkrankungen, die durch Mikroorganismen in Kühlschmierstoffen verursacht werden, sind kaum bekannt. Jedoch besteht bei der Arbeit mit Kühlschmiermitteln teilweise eine Gefahr für die Atemwege. Insbesondere Biozide wie sowie Additive oder Antioxidantien können zu Allergien führen. Mikroorganismen in wassergemischten Kühlschmierstoffen (z.B. Schimmelsporen) können ebenfalls Atemwegsallergien auslösen. Außerdem können Kühlschmierstoffe, die nicht der Technischen Richtlinie für Gefahrstoffe (TRGS 611) entsprechen, sekundäre Amine enthalten. Diese Amine können, in Verbindung mit Nitrit, Nitrosamine bilden, die als krebserregend eingestuft sind.

Vor etlichen Jahren konnten beim Einsatz von Kühlschmiermitteln Nitrosamine gebildet werden. Diese entstanden durch die Reaktion mit sekundären Aminen und einer gewissen Menge Nitrit. Zwar ist dies heute bei Kühlschmiermitteln, die der TRGS 611 entsprechen, nicht mehr der Fall. Jedoch sind in den Mitteln noch immer teilweise gesundheitsschädliche Stoffe, vor allem Allergene, zu finden. Gegen diese Allergene schützt man sich am besten, indem man den Hautkontakt mit Kühlschmierstoffen möglichst vermeidet und geeignete Hautschutzmittel (z.B. Cover Skin®) verwendet. Außerdem sollten Verschmutzungen des Kühlschmierstoffs vermieden und der Kühlschmierstoff ggf. rechtzeitig ausgetauscht werden.

Inhaltsverzeichnis

Gefahren durch verunreinigte Kühlschmierstoffe

Gesundheitliche Beschwerden treten vor allem dann auf, wenn das Kühlschmiermittel verunreinigt ist und ein Arbeiter damit in Kontakt kommt. Dann können sich kleinere Wunden leicht entzünden, es können Hautausschläge und/oder allergische Reaktionen auftreten.

Vor allem wassermischbare Kühlschmiermittel können durch Bakterien und Pilze verunreinigt werden – insbesondere, wenn sie bereits seit Längerem in Gebrauch sind oder über einen längeren Zeitraum hinweg nicht benutzt wurden. Zwar werden Kühlschmierstoffen Bakterizide beigemischt, dennoch können sich diverse Mikroorganismen in wassermischbaren Kühlschmierstoffen ansiedeln. Durch das Ansetzwasser, das zum Anmischen des Kühlschmierstoff-Konzentrates benutzt wird, über die Umgebungsluft oder Schmutz am Boden, können Mikroorganismen in Kühlschmierstoffe gelangen. Auch – so vermutet man – können Schweiß an den Händen oder Speichel des Arbeiters zu Verunreinigungen führen. Daher ist auch der Fremdöleintrag so gering wie möglich zu halten bzw. regelmäßig abzuskimmen.

Einen Bakterienbefall des wassermischbaren KSS erkennt man meistens an der starken Geruchsbildung und eventuell auch Verfärbung des Kühlschmierstoffes. Neben gesundheitlichen Gefahren kann dies auch technische Probleme nach sich ziehen: zum Beispiel dann, wenn durch Pilzfäden und/oder Schleimbakterien Verstopfungen in Rohrleitungen auftreten. In diesem Fall können Biozide (Fungizide und Bakterizide) helfen. Auch eine ständige Umwälzung und dadurch Anreicherung mit Sauerstoff ist für den Kühlschmierstoff von Vorteil.

Nichtwassermischbare Kühlschmierstoffe sind nur sehr selten von Keimbefall betroffen. Lediglich in Randbereichen der Öloberfläche kann es durch ungewollte Wasserzufuhr (z.B. Kondenswasserbildung) zu einer mikrobiellen Verunreinigung kommen (siehe auch BGI 762).